Производство пенобетона — это процесс изготовления легкого и прочного строительного материала, который широко используется в строительстве благодаря своим отличным теплоизоляционным, звукоизоляционным и огнестойким характеристикам. Пенобетон представляет собой смесь цемента, песка, воды и пеногенератора, образующего пористую структуру. В этой статье мы рассмотрим ключевые этапы производства пенобетона, его состав и технологии, которые обеспечивают высокий уровень качества и долговечности этого материала.

Химический или механический способ образования пор

Процесс образования пор в пенобетоне является ключевым для достижения его уникальных свойств, таких как легкость, теплоизоляция и звукоизоляция. Существует два основных способа создания пористой структуры: химический и механический. Каждый из этих методов имеет свои особенности и используется в зависимости от требуемых характеристик конечного материала.

Химический способ образования пор основан на реакции химических веществ, в результате которой образуются газообразные пузырьки, заполняющие массу бетона. Обычно для этого используется алюминий или его соединения, которые реагируют с известью или цементом, выделяя водород. Этот водород создает пузырьки газа, которые равномерно распределяются в смеси и приводят к образованию пор. Химический способ позволяет получить более однородную структуру, а также улучшить теплоизоляционные свойства пенобетона.

Механический способ, в свою очередь, включает использование специальных пеногенераторов, которые создают пузырьки воздуха, добавляемые в раствор. Эти пеногенераторы могут быть разных типов — от механических устройств до более сложных систем, использующих высокое давление для создания множества маленьких пузырьков. Полученная в результате пенистая масса перемешивается с основным составом и формируется в блоки. Механический способ проще и дешевле, чем химический, и дает более контролируемое количество пор в структуре материала.

Выбор метода зависит от нужд производства и требуемых характеристик пенобетона. Химический способ используется, если необходима высокая прочность и плотность материала, а также улучшенные теплоизоляционные свойства. Механический способ применяют, если нужно снизить стоимость и упростить процесс. Оба метода позволяют создавать качественный пенобетон, который используется в строительстве для стеновых блоков, перегородок, изоляции и других конструктивных элементов.

Приготовление смеси и формование блоков

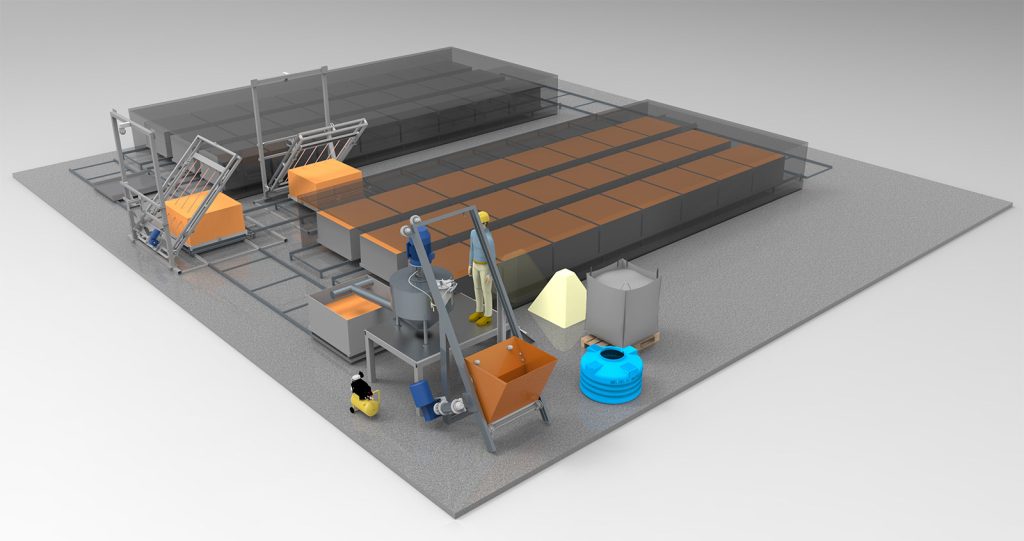

Приготовление смеси для производства пенобетона начинается с тщательного смешивания всех компонентов: цемента, песка, воды и добавок (если они предусмотрены). Основной этап заключается в получении правильной консистенции смеси, которая будет использоваться для формирования блоков. В случае химического метода образования пор, в смесь добавляется порошок, содержащий алюминий, который в процессе реакции с водой выделяет газ, образуя пузырьки. Для механического способа добавляется специальный пеногенератор, который создаёт стабильную пену, равномерно распределяющуюся в растворе.

Когда смесь подготовлена, она поступает в формы для формирования пенобетонных блоков. Формование может осуществляться с помощью различных типов форм — от простых ручных до автоматизированных формовочных линий. Смесь заливается в формы, где под воздействием газа или воздуха она начинает расширяться и заполнять пространство. Блоки могут иметь различные размеры в зависимости от технологических требований, но наиболее популярные размеры — это стандартные блоки размером 600x300x200 мм.

После того как смесь заполнила форму, начинается процесс твердения и набора прочности. В это время блоки остаются в формах до полного затвердевания, что может занять несколько часов или даже суток в зависимости от условий и используемого метода. После этого блоки извлекаются из форм и проходят стадию сушки, которая может происходить в специальных сушильных камерах или в естественных условиях при температуре, оптимальной для дальнейшего высыхания и набора прочности. Технология формования и сушки играет важную роль в достижении нужных эксплуатационных характеристик пенобетонных блоков, таких как прочность, долговечность и теплоизоляция.

Процессы твердения: автоклавный и неавтоклавный методы

Твердение пенобетона — это важный этап, который напрямую влияет на его прочностные и эксплуатационные характеристики. В зависимости от используемой технологии, твердение может быть осуществлено двумя основными методами: автоклавным и неавтоклавным. Оба метода обеспечивают образование прочной структуры, но применяются в разных условиях и для разных типов пенобетона.

Автоклавный метод твердения предполагает обработку пенобетонных блоков в специальных герметичных камерах под высоким давлением и температурой (около 180–200 °C). В таких условиях происходит ускоренная реакция гидратации, что значительно повышает прочность и долговечность материала. Автоклавная обработка делает пенобетон более плотным, устойчивым к внешним воздействиям и увеличивает его огнестойкость. Этот метод используется для производства пенобетона с высокими техническими характеристиками, который применяется в строительстве жилых и коммерческих объектов, где требуется высокая прочность и устойчивость к воздействию влаги.

Неавтоклавный метод твердения, в свою очередь, заключается в естественном высыхании и твердении пенобетона при комнатной температуре. В этом процессе блоки оставляются в воздухе для набора прочности, что требует гораздо больше времени, чем при автоклавной обработке. Неавтоклавный пенобетон имеет более низкую плотность, что делает его менее прочным, однако это также снижает стоимость производства. Этот метод используется для изготовления пенобетона для менее требовательных приложений, таких как перегородки, утепление и лёгкие конструкции, где не так важна высокая прочность.

Основное отличие между этими методами заключается в том, что автоклавный процесс значительно сокращает время твердения и позволяет получать более прочный и долговечный материал. Однако его стоимость выше из-за использования специального оборудования и энергоемкости процесса. Неавтоклавный метод проще и дешевле, но требует больше времени для достижения требуемых характеристик. Выбор метода зависит от конечных требований к материалу: если важна высокая прочность и морозостойкость, предпочтительнее автоклавное твердение; для более экономичных и легких решений подходит неавтоклавный метод.

Оценка плотности и теплоизоляционных свойств

Оценка плотности пенобетона — важнейший параметр, который напрямую влияет на его прочностные характеристики, долговечность и теплоизоляционные свойства. Плотность материала зависит от способа его производства, размера пор, а также от компонентов, использующихся в его составе. Для определения плотности пенобетона проводятся испытания, в ходе которых измеряется масса образца в расчете на единицу объема. Пенобетон с низкой плотностью обладает лучшими теплоизоляционными характеристиками, однако его прочность будет ниже, чем у более плотных вариантов. Выбор плотности зависит от назначения материала: для стеновых блоков и перегородок выбирают материалы средней плотности, а для теплоизоляции — более легкие.

Теплоизоляционные свойства пенобетона являются одним из его основных преимуществ. Чем ниже плотность материала, тем выше его способность удерживать тепло, так как поры, образующиеся в структуре, уменьшают теплопередачу. Для оценки теплоизоляционных свойств проводится тестирование на коэффициент теплопроводности, который показывает, как хорошо материал сохраняет тепло. Пенобетон, как правило, обладает отличными теплоизоляционными качествами, что делает его идеальным для использования в строительстве наружных стен, кровельных конструкций и фасадов. Он значительно снижает теплопотери и помогает создать комфортный микроклимат внутри помещений.

Однако важно отметить, что увеличение пористости и снижение плотности могут снизить прочностные характеристики пенобетона. Это создает дилемму, с которой сталкиваются производители: необходимо найти оптимальный баланс между теплоизоляционными свойствами и прочностью материала. Таким образом, оценка плотности и теплоизоляционных свойств является многозадачным процессом, в котором важно учитывать не только технические требования, но и экономическую целесообразность. Пенобетон должен быть достаточно легким для эффективной теплоизоляции, но и достаточно прочным для того, чтобы выдерживать эксплуатационные нагрузки.